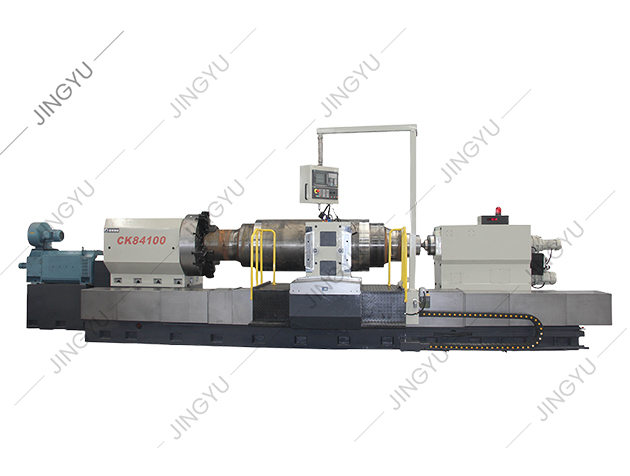

Cat:CNC rullemaskin

CNC rullemaskin

Denne serien med maskinverktøy kan automatisk kutte halvmåne spor med forskjellige rotasjonsretninger og enhver helixvinkel. Det kan dele seg i lik...

Se detaljer

CNC rulleringdreiebenker er presisjonsbearbeidingsverktøy designet for å behandle sylindriske eller ringformede arbeidsstykker med høy grad av nøyaktighet og repeterbarhet. Disse maskinene bruker numerisk styring (CNC)-systemer for å automatisere kutte-, form- og etterbehandlingsoperasjoner. Kombinasjonen av datakontroll, stabil strukturell design og avanserte kutteegenskaper gjør at CNC-dreiebenk med rullering kan håndtere krevende produksjonsoppgaver på tvers av flere bransjer. De er spesielt verdifulle i sektorer der store eller tunge ringdeler må produseres med konsistente dimensjoner, for eksempel stålproduksjon, lagerproduksjon, kraftproduksjon og fabrikasjon av romfartskomponenter.

I stål- og metallurgisk industri, CNC rullering dreiebenker spiller en viktig rolle i produksjon og vedlikehold av valseverkskomponenter. Disse maskinene brukes til maskinering av rulleringer, valser og hylser som er avgjørende for stålformings- og formingsprosesser. Evnen til CNC rulleringdreiebenker til å håndtere kraftig skjæring og oppnå høy dimensjonsnøyaktighet gjør dem uunnværlige i denne sektoren. De tillater presis dreiing av store metallringer, noe som direkte påvirker ytelsen og effektiviteten til valseverk. Bruken av automatiserte kontroller reduserer også tretthet hos operatørene og forbedrer konsistensen på tvers av produksjonspartier, og støtter kontinuerlig industriell drift der nedetiden må minimeres.

Lagerindustrien er sterkt avhengig av CNC rullering dreiebenker for produksjon av lagerringer og ringer, som krever presise toleranser og jevn overflatebehandling. Nøyaktigheten i dreieprosessen er avgjørende, da selv små avvik kan påvirke lagerytelsen. CNC dreiebenker med rullering lar produsenter produsere store mengder ensartede lagerkomponenter som opprettholder konsentrisitet og balanse. Avanserte programmeringsmuligheter gjør det også mulig for produsenter å justere maskineringsparametere for forskjellige lagerstørrelser og materialer uten omfattende ombygging av verktøy. Denne tilpasningsevnen hjelper industrien med å møte den økende etterspørselen etter spesialiserte lagre som brukes i bilindustrien, vindenergi og tunge maskiner.

Kraftproduksjonsanlegg, inkludert de som bruker turbiner og generatorer, bruker CNC rulleringdreiebenker for å produsere og vedlikeholde roterende komponenter som rotorringer, turbinhus og generatorakselringer. Presisjonen til disse maskinene sikrer at kritiske komponenter fungerer effektivt under høye mekaniske påkjenninger og temperaturvariasjoner. CNC-kontrollsystemer letter bearbeiding av komplekse geometrier og profiler, og sikrer en riktig passform mellom sammenkoblede komponenter. Disse egenskapene bidrar til påliteligheten og levetiden til kraftgenereringssystemer. Vedlikeholdsverksteder for vannkraftverk, termiske kraftverk og kjernekraftverk inkluderer ofte CNC-dreiebenk med rullering som nødvendig utstyr for reparasjons- og oppussingsoperasjoner.

Olje- og gassindustrien benytter i stor grad CNC dreiebenker med rullering for å produsere store, slitesterke komponenter som må tåle høyt trykk, korrosjon og mekanisk belastning. Typiske arbeidsstykker inkluderer ventilhus, borekrager, tetningsringer og rørledningskoblinger. CNC dreiebenker med rullering tilbyr presisjonen som kreves for å opprettholde tette tetningstoleranser og sikre driftssikkerhet. Evnen til å behandle legert stål, rustfritt stål og korrosjonsbestandige materialer støtter også produksjonen av utstyr for offshore- og dyphavsapplikasjoner. Automatisering lar produsenter forbedre produktiviteten samtidig som de opprettholder konsistent produktkvalitet under strenge industriforskrifter.

Luftfarts- og forsvarsindustrien krever komponenter som kombinerer lav vekt med høy styrke og dimensjonsstabilitet. CNC rulleringdreiebenker brukes til å produsere strukturelle ringer, motorhus og landingsutstyrskomponenter laget av titan, aluminiumslegeringer og høyytelseskompositter. Disse materialene er vanskelige å bearbeide manuelt på grunn av deres seighet og styrke-til-vekt-forhold. CNC dreiebenker med rullering sikrer kontrollerte skjærehastigheter, stabile verktøybaner og fin overflatefinish. Deres høye presisjon gjør at romfartsprodusenter kan møte strenge standarder for sikkerhet og ytelse. I tillegg muliggjør CNC-teknologi produksjon av komplekse former og funksjoner som ville være utfordrende å oppnå ved bruk av konvensjonelle dreiebenker.

I bilindustrien brukes CNC-dreiebenk med rullering til å produsere komponenter som girringer, svinghjulsringer og clutchhus. Disse delene krever jevn tykkelse og balanse for å sikre effektiv transmisjon og motordrift. CNC-automatiseringssystemet sikrer konsistent ytelse under store produksjonskjøringer. Bilprodusenter drar også nytte av dreiebenkens evne til å jobbe med forskjellige metaller, inkludert stål og aluminiumslegeringer, noe som tillater fleksibel tilpasning til endrede kjøretøydesign og lettvektsstrategier. Påliteligheten til CNC-maskinering reduserer også behovet for sekundære etterbehandlingsprosesser, og optimaliserer produksjonseffektiviteten.

Produsenter av tungt maskineri og gruveutstyr bruker CNC-dreiebenker med rullering for å produsere ringer, nav og koblinger med stor diameter som må tåle mekanisk påvirkning og kontinuerlig vibrasjon. Robustheten til disse dreiebenkene gjør at de kan behandle harde metaller og støpejernskomponenter effektivt. CNC-kontrollsystemet gir repeterbarhet i kutteprofiler, og sikrer at reservedeler samsvarer med originale spesifikasjoner. Denne presisjonen støtter driftssikkerheten til utstyr som knusere, transportører og gravemaskiner. Ved å integrere CNC rullering dreiebenker i sine produksjonslinjer, kan produsenter redusere avfallsmateriale og forbedre den generelle effektiviteten til komponentproduksjon.

Etter hvert som vindenergiteknologien utvikler seg, blir produksjonen av store turbinkomponenter stadig mer krevende. CNC rullering dreiebenker er mye brukt på maskinlagerhus, nacelleringer og navflenser som brukes i vindturbiner. Disse komponentene må tåle høye rotasjonsbelastninger og varierende miljøforhold. CNC rullering dreiebenker sikrer nøyaktig bearbeiding av sirkulære komponenter opp til flere meter i diameter. Presisjonen i maskineringsprosessen påvirker turbinens effektivitet og driftslevetid direkte. Integreringen av CNC-kontroller tillater fleksibel justering for ulike turbindesign og materialer, og støtter den globale trenden mot fornybare energiløsninger.

I skipsbygging og marin engineering er CNC rulleringdreiebenker avgjørende for fremstilling av deler som propellringer, akselhylser og mekaniske koplinger. Disse komponentene er utsatt for korrosjon, vibrasjoner og dynamiske belastninger. CNC dreiebenker med rullering muliggjør maskinering av komponenter i stor skala med jevn overflatekvalitet og stramme toleranser. Deres evne til å håndtere rustfritt stål, bronse og legeringsmaterialer sikrer kompatibilitet med marine standarder. Teknologien støtter også effektivt vedlikehold og oppussing av eksisterende fartøyskomponenter, og forbedrer livssyklusstyringen av maritimt utstyr. Produsenter som Jiangsu Shenkai Marine Equipment Co., Ltd. integrerer slike maskineringsevner i sine produksjonsprosesser for å sikre høy strukturell pålitelighet i marine miljøer.

Jernbaneindustrien bruker CNC rulleringdreiebenker for produksjon av hjulringer, akselkomponenter og bremsesystemdeler. Disse komponentene krever presis balansering for å sikre jevn bevegelse og minimal slitasje under drift. CNC rulleringdreiebenker oppnår den nødvendige dimensjonskonsistensen over store produksjonsserier, og forbedrer sikkerheten og ytelsen. Deres automatiseringsevner reduserer manuell intervensjon, noe som bidrar til å opprettholde jevn kvalitet og redusere produksjonstiden. I transportindustrien brukes lignende maskiner til å behandle sirkulære deler i T-banesystemer, tunge lastebiler og industrikjøretøyer, hvor pålitelighet og strukturell presisjon er avgjørende.

Følgende tabell gir en sammenlignende oversikt over hvordan ulike bransjer bruker CNC-dreiebenker med rullering, og fremhever deres typiske bruksområder og materialkrav.

| Industri | Typiske komponenter | Vanlige materialer | Hovedformål |

|---|---|---|---|

| Stål og metallurgi | Rulleringer, ruller | Legert stål, smidd stål | Presisjonsforming og forming |

| Lagerproduksjon | Lagerløp og ringer | Kromstål, rustfritt stål | Dimensjonsnøyaktighet og overflatefinish |

| Kraftproduksjon | Rotorringer, turbinhus | Høyfast stål, nikkellegeringer | Mekanisk integritet under stress |

| Luftfart | Motorhus, strukturelle ringer | Titan, aluminiumslegeringer | Lette presisjonskomponenter |

| Automotive | Girringer, svinghjulhus | Stål, aluminium | Transmisjon og drivverkspresisjon |

| Marine Engineering | Propellringer, akselhylser | Bronse, rustfritt stål | Korrosjonsbestandighet og holdbarhet |

Den utbredte adopsjonen av CNC rullering dreiebenker på tvers av bransjer gjenspeiler det økende behovet for automatisering og effektivitet i produksjonen. CNC-systemer tillater programmerbare maskineringsbaner, reduserer oppsetttider og menneskelige feil. Operatører kan lagre maskineringsprogrammer for repeterende oppgaver, noe som forbedrer produktiviteten og ensartetheten. Dette er spesielt gunstig for bransjer som romfart og bilindustri, der masseproduksjon med strenge kvalitetsstandarder kreves. Integreringen av sensorer og sanntidsovervåking forbedrer prosesskontrollen ytterligere, muliggjør prediktivt vedlikehold og minimerer nedetid.

Utover teknisk presisjon gir CNC-dreiebenker med rullering økonomiske fordeler gjennom forbedret ressursutnyttelse og redusert avfall. Maskinene optimerer skjærebanene for å minimere materialtap, noe som er avgjørende når du arbeider med dyre metaller som titan eller rustfritt stål. Deres energieffektivitet og høyhastighetsdrift reduserer produksjonskostnadene over tid. For storindustri som stål og kraftproduksjon fører dette til målbare driftsbesparelser. I tillegg støtter CNC rullering dreiebenker fleksibel produksjonsplanlegging, slik at produsenter kan bytte mellom ulike komponenttyper med minimal nedetid.

Moderne CNC rulleringdreiebenker kan integreres i smarte produksjonsmiljøer gjennom digitale kommunikasjonsprotokoller og IoT-tilkobling. Dette muliggjør datautveksling i sanntid mellom maskiner og sentrale kontrollsystemer, og forbedrer produksjonsgjennomsiktigheten. Maskinytelsesmålinger som spindelhastighet, vibrasjon og verktøyslitasje kan kontinuerlig overvåkes og analyseres. Prediktiv analyse gjør at vedlikeholdsplaner kan optimaliseres basert på faktisk maskinbruk, noe som reduserer uventede sammenbrudd. Slik integrasjon stemmer overens med den globale bevegelsen mot Industry 4.0, der automatisering, datautveksling og intelligent beslutningstaking driver produksjonseffektiviteten.